Le projet le plus imposant sur lequel nous avons travaillé est sans doute la conception, mise en production et installation d’une ligne d’accumulation permettant d’automatiser la palettisation de boîtes de chocolat. Le projet s’étalait sur 1 an et représentait de nombreux défis techniques et d’ingénierie.

Leclerc Robotique nous a mandaté pour la conception et la mise en production de 22 convoyeurs, 5 Mezzanines, 1 structure spécialisée et développer d’autres solutions en fonction d’un échéancier très serré.

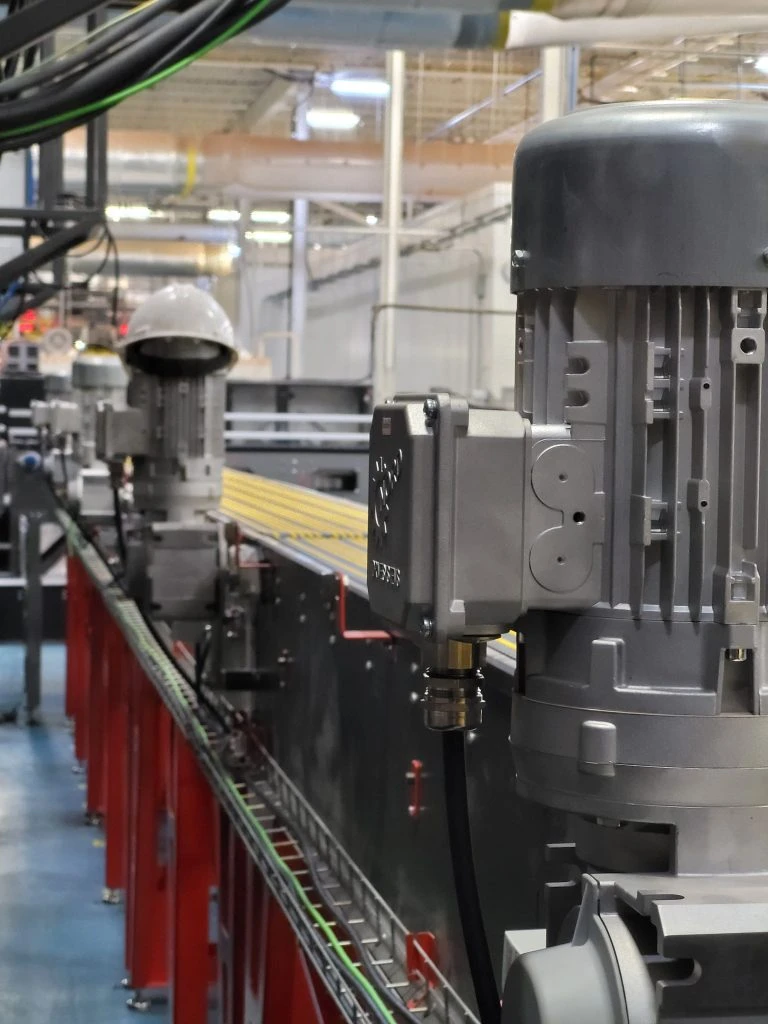

Chaque convoyeur avait une configuration différente (longueur, largeur, hauteur, type de tapis, inclinaison, puissance, cadence)

Les mezzanines quant à eux servaient pour passage sécurisé aux opérateurs, tunnel pour la navette de distribution et structure pour les convoyeurs d’apport aux robots!

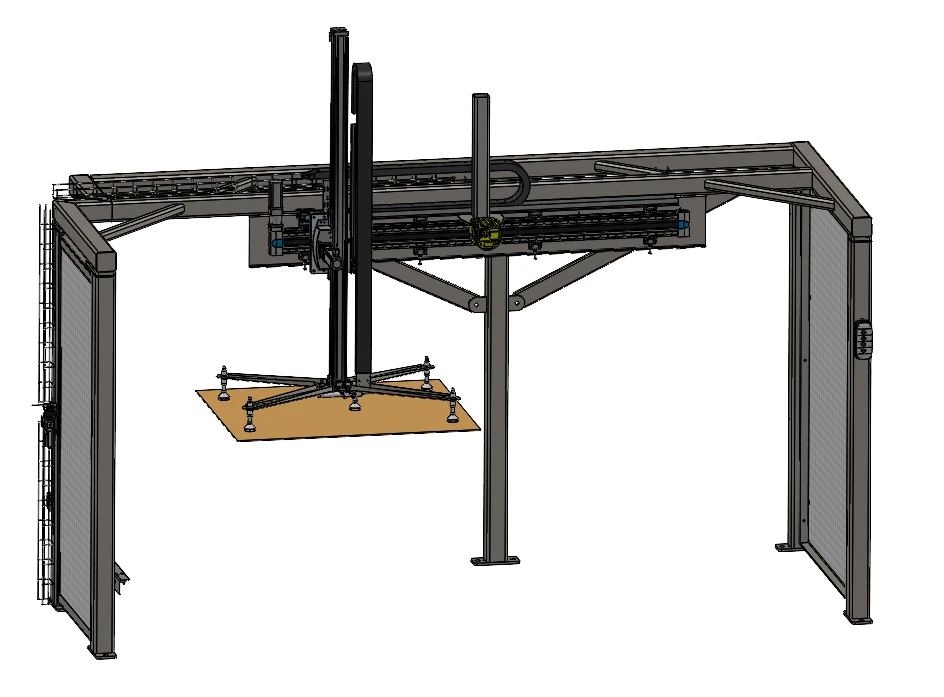

La structure spécialisée servait à fixer un système robotisé Festo à deux axes, destiné à charger des feuilles de cartons sur des palettes en bois.

La ligne d’accumulation était composée de divers types de convoyeurs : 180 degrés, montée, descente, transfert actif, transfert passif. Le point commun de ces convoyeurs est leur tapis modulaire. Cette technologie propre à Intralox permet une multitude de configurations au tapis : rouleaux (accumulation), caoutchouc (friction), plat (transport, positionnement).

La coupe laser, la coupe au jet d’eau, le pliage de feuilles en métal, l’usinage, la soudure au MIG et la peinture au ‘‘powder coat’’ sont les techniques utilisées pour la fabrication des convoyeurs et des Mezanines.

Notre équipe a su livrer l’ensemble des machines qui étaient nécessaires à la mise en marche de l’entrepôt de palettisation.

Pour le client, notre approche ‘‘clé-en-main’’ fut grandement appréciée puisque nous avons pris en charge l’ensemble des opérations, de la conception, en passant par la mise en production, jusqu’au suivi d’installation. C’est Leclerc Robotique qui prenait en charge la fabrication des pièces usinée, pliées et découpées au laser.

Tout au long du projet, FX-DX a été en mesure de s’adapter de manière proactive aux configurations du lay-out qui changeaient sans cesse.